Pour accomplir son expertise maritime, l’expert dispose d’une vaste panoplie d’outils. Thierry Simon, notre expert maritime vous explique brièvement de quelle façon ils sont utiles pour évaluer votre bateau!

1- Examen visuel :

Aussi simpliste que cela puisse paraître, un examen visuel est la première action que l’expert va faire. Cela lui permettra d’avoir une impression d’ensemble du bateau qu’il doit expertiser. Cette première impression lui donnera beaucoup d’indices :

- La dégradation, le manque d’entretien ou à l’opposé, l’état impeccable du bateau malgré son âge avancé…

- Des outils simples comme une bonne lampe frontale, une série de lentilles grossissantes ou de loupes, une caméra vidéo numérique et un appareil photo numérique capable d’une bonne résolution permettra des photos de qualité professionnelle, un petit miroir, possiblement monté sur une tige flexible sont autant d’outils que l’on retrouvera dans le coffre d’outil de l’expert maritime.

Dans certains cas, un endoscope, avec possiblement une connexion sur une caméra numérique sera extrêmement utile dans des endroits à accès restreint

2- Tests acoustiques

Utilisé très fréquemment lors les expertises sur des bateaux construits en bois ou en composites, bien souvant après un examen visuel se produit un ou une série de tests acoustiques. Dans sa plus simple expression, le test acoustique consiste à frapper délicatement une partie de la coque ou de la structure du navire avec une pièce de monnaie, un petit marteau, ou n’importe quel objet dur et d’écouter le son qui sera généré par l’impact. En règle générale, le son qui résultera de l’impact sera net et clair. Dans le cas de régions composées de bois très humide ou d’endroits construits en fibre de verre ou composites délaminés, le son résultant d’un impact sera sourd. Ce simple test permettra de localiser les régions de la coque ou du pont qui méritent plus d’attention et des tests plus sophistiqués avec des instrument plus modernes comme un humidimètre, par exemple. Les coques construites en sandwich polyester seront plus difficiles à inspecter car l’âme en mousse agira comme isolant sonore et pourrait fausser les résultats du test acoustique.

3- Tests ultrasoniques

Des instruments sophistiqués permettent de sonder par ultrason les coques métalliques construites en aluminium et en acier. D’autres instruments permettent de sonder les coques ou parties structurelles d’un bateau construit en composites. Le principe consiste à induire une onde sonore dans le matériau qui va se propager à l’intérieur de celui-ci. L’écho de ce signal sera capté par l’instrument qui va l’analyser. Si la vitesse de transmission du son dans le matériau testé est connu, alors l’instrument sera capable de mesurer la distance entre la surface du matériau et l’origine de son écho. Tous ces instruments sophistiqués doivent être calibré en fonction du matériau testé. Par exemple, la vitesse de propagation du son est différente dans l’acier que dans l’aluminium ou dans un composite comme le carbone/époxy. Cette méthode permet de détecter des fissures dans des soudures, et de tester l’intégrité structurale d’autres pièces en composites. Elle permet aussi de mesurer l’épaisseur d’une coque métallique dont l’âge avancé peut résulter en des problèmes de corrosion. Lors d’une expertise sur une coque en acier, par exemple, on mesure de façon aléatoire l’épaisseur du bordé en de multiples points sur toute la coque. Si l’épaisseur mesurée a diminuée de moins de 20% comparativement à l’épaisseur initiale, on considère la coque encore saine. Toute zone dont l’épaisseur a diminuée de plus de 20% devra être réparée par un bordé neuf.

4-Radiographie :

Utilisé principalement pour l’inspection de soudures et de pièces coulées, cette technologie peut aujourd’hui s’appliquer sur des pièces en composites ou d’autres matériaux qui nécessitent une inspection en profondeur, c’est à dire en dessous de la surface.

Le procédé fonctionne sur la différence d’absorption entre deux matériaux parents et des défauts d’inclusion présents dans la pièce testée. Des problèmes tels que des fissures, des crevasses ou d’autres défauts absorbent moins de radiation que le matériau principal. Par conséquent, il apparaitra sur la radiographie des zones d’ombres plus sombres qui sont des indications de la présence de ces défauts. De la même façon qu’une fracture sur un os est détectée par le radiologue, cette technologie permet le diagnostic de défauts dans des pièces structurales complexes.

La radiographie est utilisée pour inspecter des boulons et écrous de quille. La radiation ne passe pas à travers le ballast en plomb. Cependant, elle passe à travers de larges épaisseurs de bois et de fibre de verre. Il est donc possible de détecter le niveau de corrosion de ces attaches ainsi que d’éventuelles fissures, si elles sont présentes.

Cependant, la propagation de rayon X, Cobalt 64, et Iridium 192 pose des dangers pour la santé de ceux qui effectuent les tests. Une grande prudence est donc requise.

La radiographie de pièces fabriquées en matériaux composites est aussi possible.

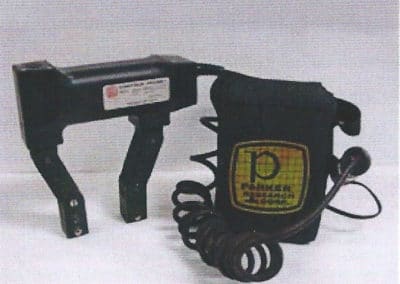

5-Inspection par particules magnétiques (MPI) :

Cette méthode permet de localiser des défauts de surface et aussi des défauts localisés en faible profondeur, sous la surface d’une pièce. Cette technologie ne fonctionne que sur des métaux ferreux (l’acier, par exemple).

Un puissant aimant est placé dans la région de la pièce à inspecter. Dans la plupart des cas, on utilise un électro-aimant. Car il peut être activé et désactivé, à souhait. De plus, il peut être repositionné facilement en fonction de la taille et de la géométrie de la pièce.

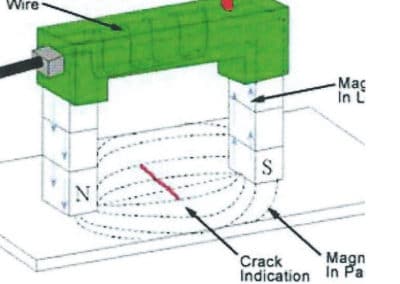

Des lignes de flux magnétique se propagent entre les deux pôles de l’aimant. Une discontinuité dans le matériau (une fissure, par exemple) va causer une fuite du flux magnétique. Une fine vaporisation de particules magnétiques est appliquée sur la surface de la pièce et ces particules vont être attirées dans les régions de fuites magnétiques, révélant par le fait même la présence de fissures dans le matériau.

inspection par particules 3

Lines of « magnetic flux » flow between the two poles of the magnet. Discontinuities between the poles will cause a leakage of the flux from the metal surface. A suspension of fone magnetic particles is prayed onto the surface ans these particles will be attracted to the leaking flux

Sources:

International Institute of Marine Surveyors.

http://energyworkforces.net/?p=107

http://www.mr-chemie.de/en/products/magnetic_particle_testing/

http://www.mr-chemie.de/en/products/magnetic_particle_testing/

IIMS, International Institute of Marine Surveyors.

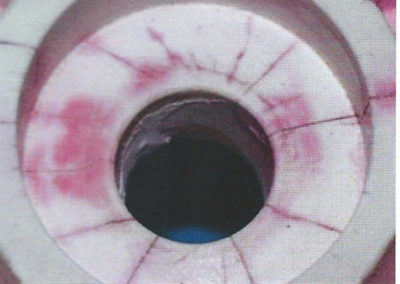

6-Inspection par ressuage (Dye Penetrant Inspection) :

Cette méthode est strictement limitée pour trouver des défauts qui sont présents à la surface des matériaux testés. Par contre, cette méthode fonctionne sur tous les types de métaux et même sur les composites.

Les surfaces qui font l’objet d’une inspection doivent être propres. Souvent, on utilise un solvant pour nettoyer la surface de toute présence de graisse, d’huile, de corrosion ou de saleté. Un liquide pénétrant à basse viscosité est alors appliqué sur le matériau et on le laisse pénétrer pour un temps spécifique. Par un phénomène de capillarité, le liquide pénètre à l’intérieur du matériau par les moindres fissures ou aspérités. L’excédent de produit est ensuite nettoyé. Ensuite, une fine couche d’une poudre de révélateur (similaire à du talc) est vaporisée à la surface. Si un liquide pénétrant fluorescent est appliqué, alors on utilise une lumière ultraviolette en guise de révélateur. Tous les défauts et les fissures apparaissent alors à la surface de la pièce testée. Sous l’effet de la lumière ultraviolette, le liquide pénétrant fluoresçant va briller dans l’obscurité. Cette méthode est couramment utilisée pour l’inspection des mats et gréements dormants. Les régions stressées par un phénomène de fatigue des matériaux sont alors plus facilement identifiables.

Inspection par ressuage 1

Cracks in a plastic casing show-up clearly with dye penetrant and developer

Inspection par ressuage 2

Using UV light and a fluorescent dye surface cracks in a weld glow agaist the backgroung

Inspection par ressuage 3

Dye penetrant and developer being used to check for cracks around a mast forestay fitting

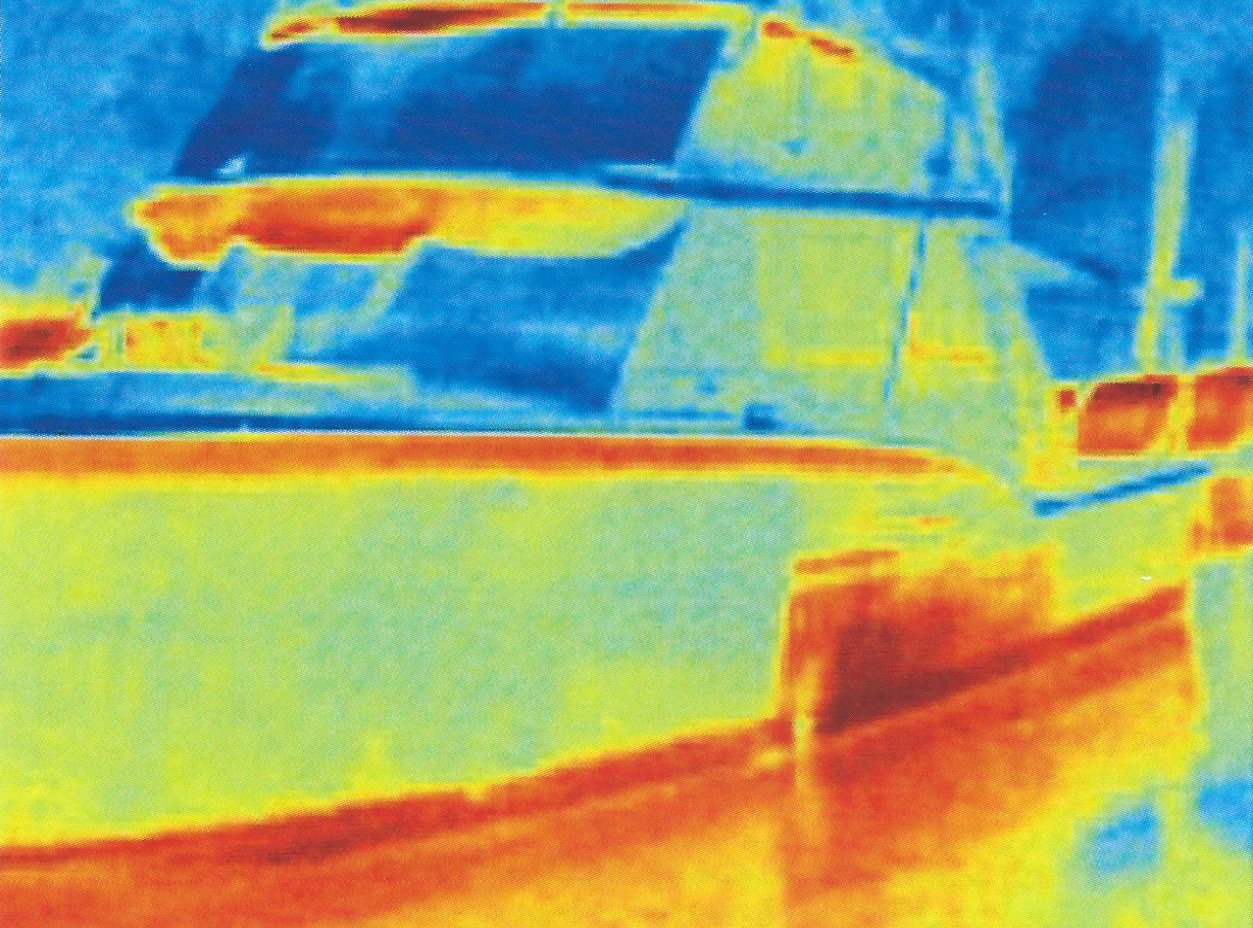

7-Imagerie thermique :

Cette nouvelle technologie se répand rapidement auprès des experts maritimes. Les coûts d’acquisition des caméras thermiques baissent et la formation devient aussi plus abordable. L’imagerie thermique permet de voir ce que l’œil humain ne voit pas. La caméra thermique permet de visualiser la radiation thermique provenant de différents matériaux ou de systèmes défectueux lors de leurs fonctionnement. Lorsqu’un système surchauffe, par exemple un boitier électrique dont un fil accepte un courant trop élevé, ou un moteur mal entretenu qui surchauffe, il est possible – avec cette technologie – de capter l’image thermique et d’identifier la partie du système qui ne fonctionne pas bien.

Pour la même raison, une partie délaminée de la coque en fibre de verre d’un navire va, par exemple, absorber plus d’humidité que les parties saines de cette même coque. Conséquemment, la partie délaminée – qui est donc humide – aura une température différente de celles des parties saines. Sous l’effet du rayonnement solaire, la coque en question va chauffer et les parties endommagées seront identifiables grâce à l’imagerie thermique.

L’adage voulant qu’une image vaut mille mots s’applique bien sûr dans le domaine de l’imagerie thermique !

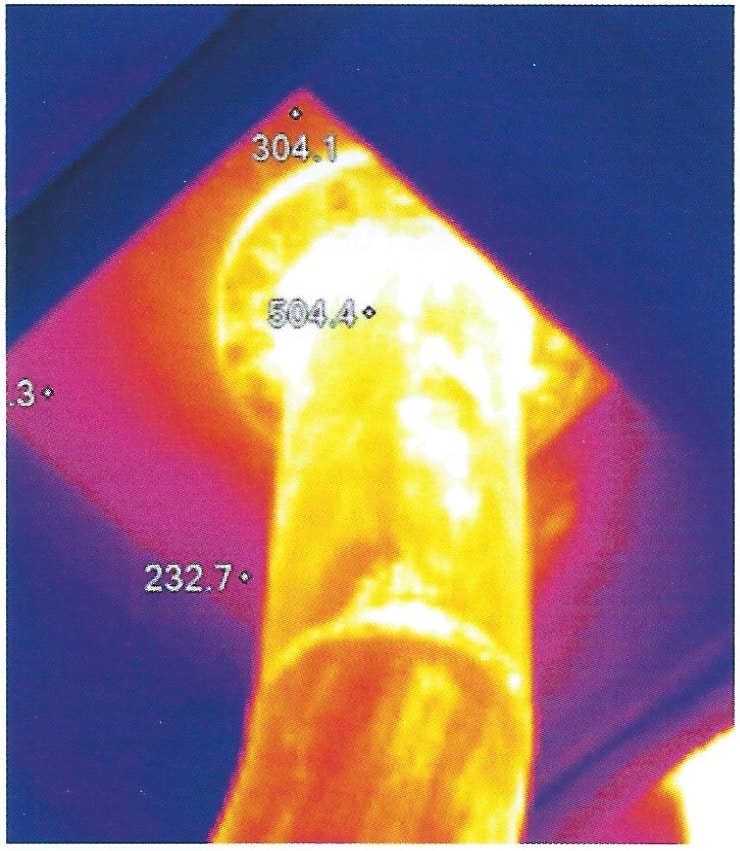

L’image ci-contre indique clairement une zone chaude dans les œuvres mortes de la coque. Cette zone de la coque sandwich polyester est-elle endommagée ? Ou peut-être s’agit-il de la radiation thermique causée par la chambre des machines… Prudence !

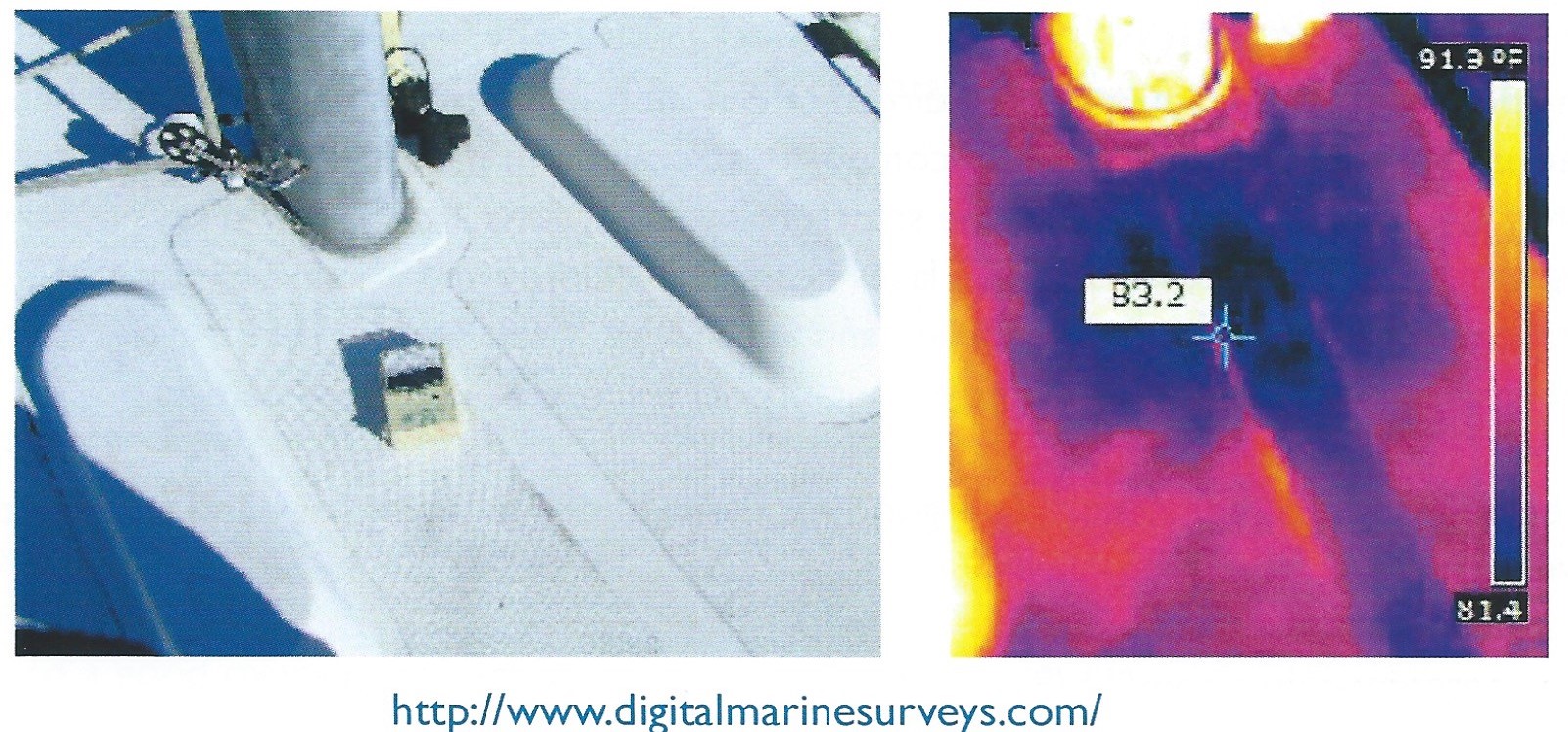

Ces deux images illustrent le pont d’un voilier construit en sandwich balsa/polyester. Le pont est délaminé dans la zone foncée et le balsa a absorbé l’humidité, ce qui a été confirmé par le test d’humidité.

Cette technique d’imagerie thermique permet aussi d’inspecter les moteurs, réducteur/inverseurs, ainsi que les systèmes électriques. En d’autres termes, partout où réside une différence de température anormale, l’imagerie thermique est un outil efficace de diagnostic. L’image ci-dessus illustre la réduction d’épaisseur d’un pot d’échappement causée par de la corrosion. La partie corrodée est en surchauffe, en haut de l’image.

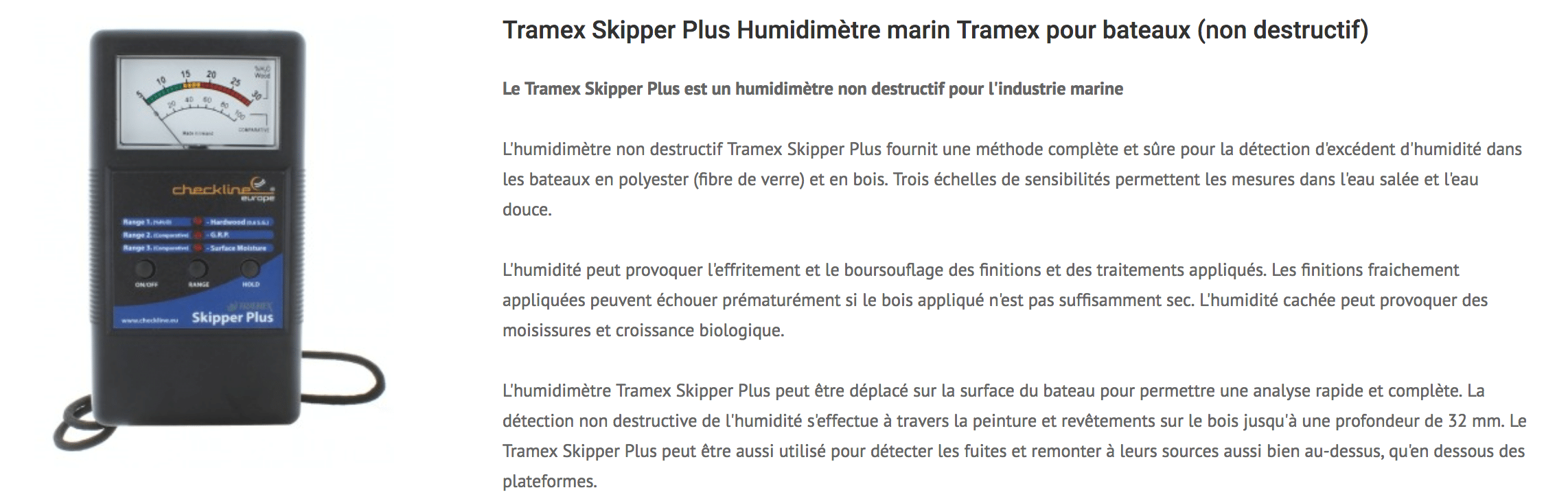

8-Mesures d’humidité par humidimètre:

Cette technique est largement utilisée par un grand nombre d’experts maritimes car elle permet de déceler un problème majeur dans les coques fabriquées en fibre de verre : l’osmose. Mais les mesures d’humidité par humidimètre ne se limitent pas uniquement à ce diagnostic. On utilise cette méthode aussi sur les coques en bois pour évaluer l’état des bordés, des membrures ainsi que toutes les pièces structurales. La pourriture qui peut attaquer un madrier de bois commence toujours par une saturation d’humidité. La détecter le plus tôt possible permet de sauvegarder l’intégrité structurelle d’un navire construit en bois. Elle diminuera aussi le coût de la réparation, car plus on intervient rapidement, moins cela coûte cher à réparer.

Les humidimètres qui fonctionnent par impédance sont les plus sophistiqués et les plus précis. De plus, ils n’endommagent pas la surface de la coque lorsqu’on les utilise, contrairement aux « Pin Meters » qui laissent des traces visibles à la surface.

Les humidimètres par impédance sont équipés d’électrodes qui transmettent un signal de fréquence dans le matériau. L’appareil mesure l’impédance et convertit la lecture en un degré d’humidité.

Un exemple d’humidimètre marin utilisé par l’industrie nautique.

Source : Tramex.

Il est important de noter que la formation pour utiliser ces instruments est capitale. On ne s’improvise pas expert en la matière. Pour réaliser de bonnes lectures d’humidité, il faut s‘assurer que la coque soit propre et sèche, surtout dans les fonds.

Prendre des mesures d’humidité dès la sortie de l’eau du bateau ne sert à rien…